Mecmill maximiert Präzision und Produktivität

Grunewald wurde 1963 gegründet und ist ein mittelständisches Unternehmen mit rund 200 Mitarbeitern, das heute von den Brüdern Ulrich und Philipp Grunewald geleitet wird. Das Unternehmen hat sich auf die Entwicklung, Konstruktion und Produktion von Leichtbauteilen aus Metall und Kunststoff sowie auf den Bau von innovativen Werkzeugen und Formen für anspruchsvolle Branchen wie die Automobil- und Luftfahrtindustrie spezialisiert. Grunewald steht vor der Herausforderung, unter starkem Kostendruck eine hohe Qualität aufrechtzuerhalten, insbesondere aufgrund der Billigkonkurrenz aus fernöstlichen Ländern, die oft Formen von minderer Qualität produzieren, die kostspielige Nacharbeiten erfordern.

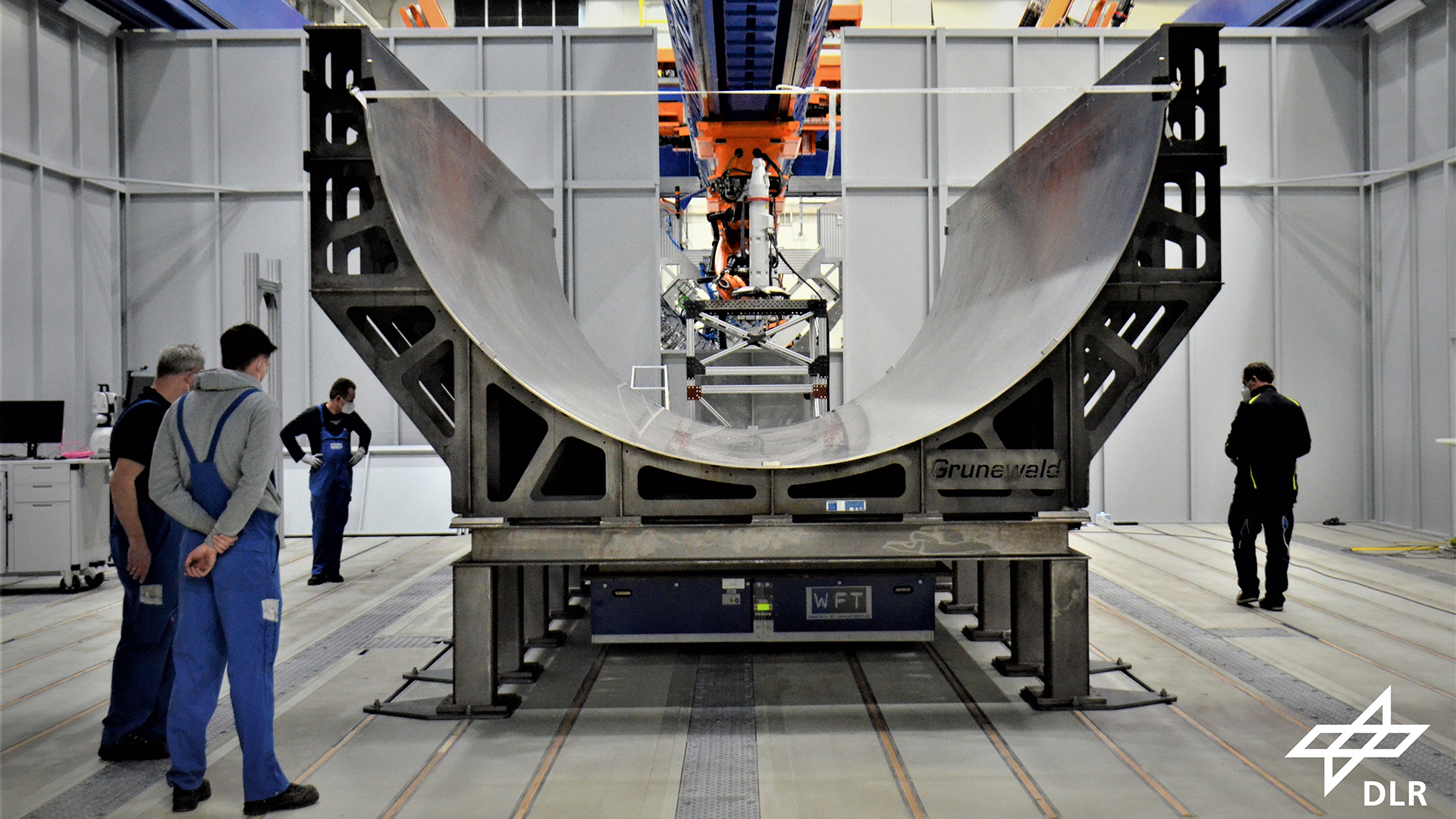

Grunewald geht keine Kompromisse bei der Qualität ein und beteiligt sich daher nicht an einem aggressiven Preiswettbewerb, sondern setzt auf Qualitätsprodukte für den langfristigen Erfolg. Dem Kostendruck begegnet Grunewald mit Modifikationen, die die optimale Funktion der Formen und Werkzeuge sicherstellen. Der Schlüssel zum Erfolg ist erfahrene und qualifizierte Mitarbeiter, die von lokalen Partnerunternehmen unterstützt werden und die gesamte Wertschöpfungskette vom Design über die Produktion bis zur Qualitätssicherung abdecken. Sie setzen moderne Technologie ein, darunter eine neue Mecmill-Fräsmaschine von Emco Mecof, die großen Formen und hohe Werkzeuge herstellen kann, was ihre Produktionskapazität erheblich verbessert.

Hohe Flexibilität mit einer Fahrständermaschine und Pendelbearbeitung

Grunewald entschied sich für eine Fahrständermaschine anstelle einer Gantry-Maschine wegen des größeren Bearbeitungsbereichs auf gleichem Raum und der gebotenen Flexibilität, insbesondere beim Höhen- und Winkelfräsen. Die Entscheidung, die Mecmill von Emco Mecof zu kaufen, wurde durch das gute Preis-Leistungs-Verhältnis und die positiven Erfahrungen mit dem Unternehmen seit den 1990er Jahren beeinflusst. Die alte Maschine, eine M 5.3, war zwar zuverlässig, aber für die neuen Anforderungen an Qualität und Präzision nicht mehr ausreichend. Die neue Mecmill war in der Lage, das vorhandene Fundament und den Frästisch zu nutzen, was die Kosten und die Installationszeit reduzierte. Der Auftrag wurde im Mai 2021 erteilt und die Maschine wurde Ende September 2022 in Betrieb genommen.

Ulrich Grunewald bestätigt die Richtigkeit der Entscheidung, die Mecmill zu kaufen, und bedauert nur, dass er dies angesichts der 30%igen Energieeinsparung nicht früher getan hat. Die Maschine, die im Zwei- oder Dreischichtbetrieb arbeitet, ermöglicht erhebliche Einsparungen aufgrund ihres hohen Automatisierungsgrades, der unbemannte Nachtschichten ermöglicht. Jörg Engler weist darauf hin, dass die Mitarbeiter am Ende der Schicht lange Nachbearbeitungsvorgänge einrichten und dabei das automatische Werkzeugmagazin und den Kopfwechsel nutzen, um Programme während der Nacht oder am Wochenende auszuführen. Die Mecmill garantiert eine hohe Präzision und Oberflächenqualität und erreicht eine Genauigkeit von 7,5 Cent auf gekrümmten Oberflächen und eine Qualität von Ra = 0,8 μm im Feinschliff. Dadurch wird die für das Polieren benötigte Zeit reduziert und die Gesamteffizienz verbessert.

Darüber hinaus reduziert die Pendelbearbeitung der neuen Mecmill-Fräsmaschine die unproduktive Zeit, so dass die Bediener neue Komponenten auf einer Seite vorbereiten können, während die andere läuft. Diese Fräsmaschine ist sehr wendig und effizient, mit CNC-Programmen, die direkt von 3D-CAD auf die Heidenhain TNC 640 HSCI-Steuerung übertragen werden. Die Bediener rüsten die Maschine, spannen den Rohling ein und starten den Produktionsprozess, wobei sie ihn vor allem während der starken Schruppbearbeitung überwachen. Trotz anfänglicher, langsamer Probleme mit einigen Platten konnten die Emco-Experten die Einstellungen schnell optimieren, was die positiven Serviceerfahrungen von Emco bestätigt.